Share

Pin

Tweet

Send

Share

Send

Si hay una conexión de dos tuberías del mismo diámetro, en la zambullida realizamos el llamado. "pantalones": segmentos que en su mayor parte deben tener un tamaño tres veces menor que el diámetro.

A continuación, consideramos el caso más difícil en términos de corte, cuando el tubo de corte tiene un diámetro ligeramente menor que el principal, por ejemplo, 89 mm o 76 mm y 100 mm, respectivamente.

Necesitará

Para cortar y preparar un inserto de dos tubos de metal de diferentes diámetros, debemos tener:

- tubos de dos diámetros diferentes;

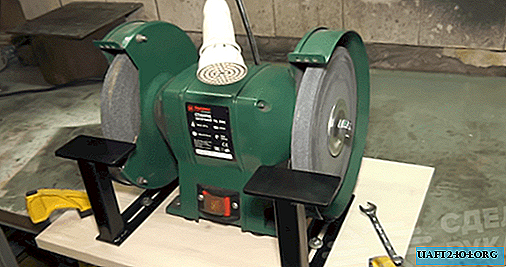

- una amoladora con una rueda de corte y esmerilado;

- marcador

- regla cuadrada;

- máquina de soldar;

- un martillo

Algoritmo de inserción de tubo redondo

Utilizaremos la tecnología ampliamente utilizada de amarre de collar cuando se forma el borde de un corte perpendicular a un tubo redondo con respecto al tubo principal. Nos adheriremos al siguiente orden, implementando este método.

Cortamos el borde de la tubería soldada en ángulo recto.

Marcamos cuatro puntos en él, que son los puntos de intersección de dos diámetros mutuamente perpendiculares y el extremo del tubo. Si todo se hace correctamente, estos puntos se ordenan de manera uniforme en un círculo de 90 grados.

Colocamos la tubería con el extremo marcado en la superficie lateral de la principal y medimos con la ayuda de una regla de metal o cinta métrica para medir el espacio más grande entre la cara final de la primera y la segunda generatriz. En nuestro caso, resultó ser igual a 30 mm.

Desde dos puntos opuestos en los extremos nos tumbamos a lo largo de la generatriz de 30 mm. Dibujamos un marcador en la superficie lateral de la tubería con dos líneas suaves que emanan de un punto adyacente en el extremo, en direcciones opuestas, para que pasen por las marcas inferiores y converjan en el segundo punto del extremo.

De acuerdo con el marcado, utilizando una amoladora con un disco de corte, corte fragmentos en forma de dos segmentos redondeados idénticos. Cortamos los cortes rizados al final de la tubería para que no queden rebabas ni golpes.

Probamos la tubería en su lugar y, si se encuentra un ajuste insuficiente, corregimos estos lugares con una amoladora y logramos una coincidencia más exacta de las superficies de la tubería.

Transferimos el contorno externo de la tubería soldada a la superficie lateral de la tubería principal con un marcador. Dentro de la línea cerrada obtenida, construimos una línea congruente, partiendo de la exterior por el grosor de la pared de la tubería. Es en la nueva línea que produciremos el corte.

Usando una amoladora, corte un círculo en la tubería de acuerdo con la marca y procese los bordes para eliminar rebabas y redondee los bordes para soldar.

Antes de comenzar a soldar con un cuadrado, verificamos la perpendicularidad de las tuberías. El ángulo entre los generadores debe ser de 90 grados. Hacemos guantes de cocina en dos o tres lugares.

Comenzamos a soldar desde el punto de contacto inferior y realizamos en dos pasadas con una costura de filamento: raíz y revestimiento. De esta manera, aseguraremos la mejor calidad de la unión soldada.

Al soldar, es importante elegir la intensidad de corriente correcta, que depende de la calidad de la electricidad suministrada y, en particular, del voltaje. Por lo general, hablamos de 70-80 A. Cocinamos con un electrodo de tres milímetros UONI-13-55, tratando de asegurar que la escoria no caiga en el metal.

Después de pasar del punto inferior al superior, nos detenemos y golpeamos la escoria con un martillo. Las deficiencias descubiertas no son críticas, porque pueden eliminarse en la segunda pasada.

Del mismo modo, soldamos la otra mitad de la unión de las superficies de las tuberías. Después de eso, procese ligeramente la primera costura, eliminando grandes flujos y escoria.

Comenzamos a imponer la costura frontal desde la parte inferior, sosteniendo el electrodo en un ángulo de 45 grados a lo largo del camino y moviéndolo en forma transversal a la primera costura, o "espiga". Luego, cocinamos la costura, sosteniendo el electrodo casi verticalmente a la superficie y terminamos la primera mitad, colocando el electrodo nuevamente a 45 grados en el camino y haciendo movimientos circulares.

Comenzamos a imponer la costura frontal también desde el punto inferior y la llevamos a la parte superior, después de lo cual golpeamos la escoria con un martillo de la costura.

Del mismo modo, cocinamos la costura frontal en la segunda mitad del contacto de las tuberías. A medida que avanza, disminuimos la velocidad de soldadura para que la costura sea la misma en todas partes.

También quitamos la escoria y limpiamos la costura con un molinillo. El resultado es una costura de soldadura ordenada y confiable.

Share

Pin

Tweet

Send

Share

Send